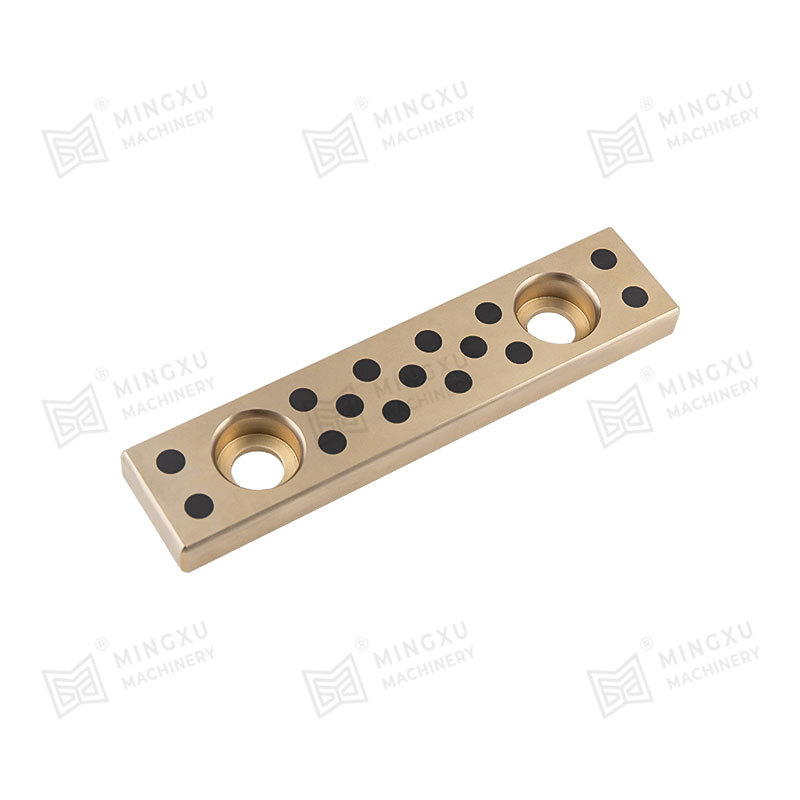

Metà cuscinetto autolubrificante MXB-JFFB

Cat:Cuscinetto autolubrificante

I semicuscinetti autolubrificanti MXB-JFFB si riferiscono a cuscinetti che coprono solo metà della circonferenza di un albero o asse, fornendo supp...

Guarda i detagli Background tecnico e punti deboli del settore

In sisteMi di Mangimi per macchine utensili ad alta velocità (N ≥ 6000 giri / min), i frontali di posizionamento conico tradizionali presentano due difetti principali:

l Fallimento della lubrificazione: la forza centrifuga provoca migrare il grasso lubrificante verso il fondo del foro conico, con conseguente zona di attrito a secco nella parte superiore, con i valori RA di rugosità superficiale che si deteriorano da 0,4 μ M a 1.6 μ M (testato secondo lo standard ISO 4288);

l Concentrazione di stress: il contatto unilaterale porta a picchi di stress di contatto hertziano che superano i 800 MPA, innescando la propagazione di micro-crack (fonte di dati: usura 2022, 500-501, 204356).

Analisi dell'innovazione tecnologica principale

I. Progettazione del sistema di lubrificazione a gradiente

1.1 Architettura di lubrificazione composita a fluido solido

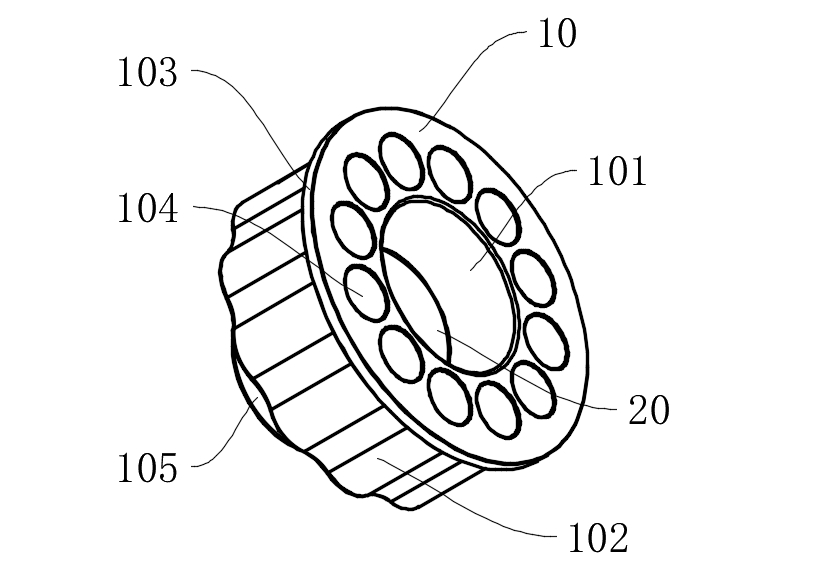

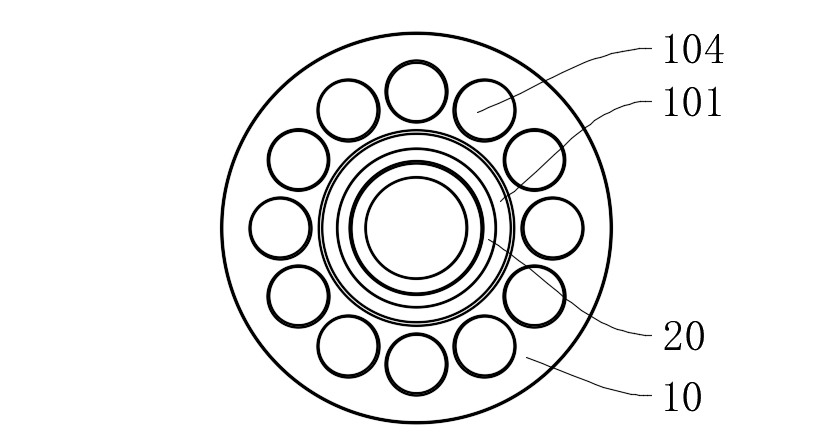

Blocco di lubrificazione della grafite (20) Struttura di incorporamento:

l Una scanalatura a montaggio circolare (101a) con una profondità di 1,2 ± 0,05 mm è aperto al centro del foro conico (101), garantendo una superficie conica continua attraverso la lavorazione della scarica elettrica (angolo di cono 20 ° ± 0.5 ° );

Il materiale composito a base di rame (Cu-10SN-5GR) contenente l'85% di grafite è incorporato, raggiungendo una porosità del 18% ± 2% attraverso la sinterizzazione della metallurgia della polvere, rilasciando continuamente particelle di grafite per formare un film di trasferimento.

Verifica dell'efficienza di lubrificazione:

l In condizioni operative n = 8000 giri / min, il coefficiente di attrito nella parte superiore del foro conico rimane stabile a 0,08-0,12 ( > 0,25 per strutture tradizionali);

l I test del volume di usura (ASTM G99) mostrano che dopo 300 ore di funzionamento, la profondità di usura della superficie conica è solo 3.2 μ M (28,5 μ M per strutture tradizionali).

1.2 Meccanismo di compensazione della lubrificazione fluida

l I canali di grasso lubrificante vengono mantenuti nella parte inferiore del foro conico, formando un 0,5-1,2 μ M Spessore del film d'olio attraverso effetti di pressione dinamica (verificato dalla simulazione dell'equazione di Reynolds);

l Il sistema raggiunge la sinergia a gradiente tra lubrificazione solida (parte superiore) e lubrificazione fluida (parte inferiore), riducendo la temperatura della zona di contatto del 45% (misurata dall'imager termico a infrarossi).

Ii. Contattare il design dell'ottimizzazione dello stress

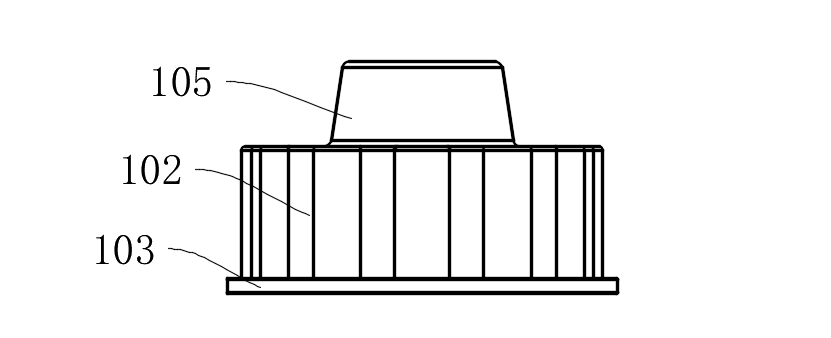

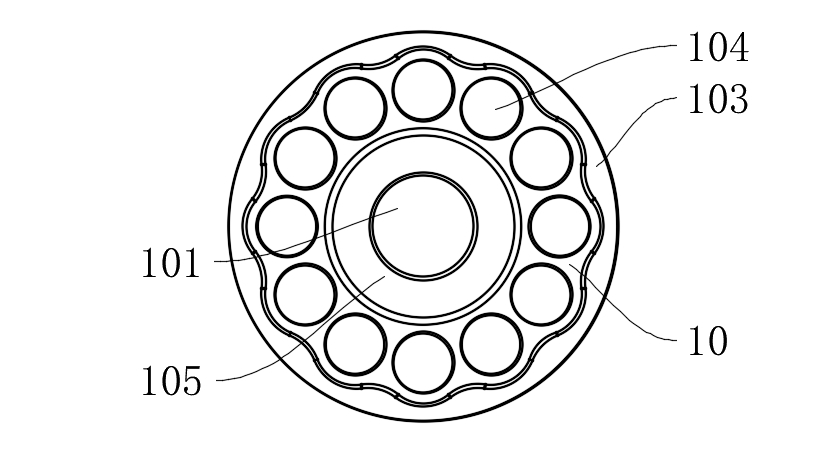

2.1 Ottimizzazione della topologia della superficie di serraggio della forma d'onda (102)

l I profili delle onde periodiche sono costruite utilizzando la serie di Fourier: Lunghezza d'onda λ = 12 mm, ampiezza A = 0,8 mm, raggio di curvatura r = 5 mm;

l L'analisi degli elementi finiti indica che la massima sollecitazione di contatto è ridotta da 813 MPA a 327 MPA, con un miglioramento del 62% nell'uniformità della distribuzione dello stress.

2.2 Struttura di condivisione del carico multi-bullone

l 12 fori di montaggio (104) sono distribuiti uniformemente secondo lo standard ASME B18.2.1, con deviazione di precarico < 5%;

l Combinato con superfici coniche limite (105) (angolo di cono 15 ° ± 0.5 ° ), accuratezza del posizionamento radiale di ± 2 μ M si ottiene (grado ISO 2768-F).

Tabella di confronto dei parametri tecnici

| Indicatore di prestazione | Questa tecnologia brevettata | Faceplate di posizionamento tradizionale | Standard di prova |

| Coefficiente di attrito della superficie conica (8000 giri / min) | 0,08-0,12 | 0,25-0,35 | ASTM G99 |

| Sollecitazione di contatto massima | 327MPA | 813MPA | ISO 281 |

| Tasso di usura (300h) | 3.2 × 10 ⁻⁶ mm ³ /N · m | 28.5 × 10 ⁻⁶ mm ³ /N · m | ASTM G133 |

| Aumento della temperatura ( Δ T) | ≤ 15 ℃ | ≥ 45 ℃ | ISO 10825 |

Convalida tipica dello scenario dell'applicazione

Caso 1: posizionamento dei titolari di utensili in centri di lavorazione a cinque assi

l Durante la lavorazione continua delle parti in lega di titanio, il runout dei titolari di strumenti è controllato < 2 μ M ( > 8 μ m per strutture tradizionali);

l I cicli di cambio dello strumento sono estesi a 12000 volte (la media del settore è 5000 volte).

Caso 2: sistema Chuck nei centri di svolta

l Il runout radiale del mandrino è ridotto da 5 μ M a 1,5 μ M (GB/T 17421.7 Standard);

l L'errore di rotondità del pezzo lavorata è ≤ 1.5 μ M (ASME B89.3.4 Standard).

Questo brevetto raggiunge il funzionamento stabile a lungo termine del posizionamento dei fronti in condizioni operative estreme attraverso due principali percorsi tecnologici: la sinergia dei media di lubrificazione a gradiente e la ricostruzione del campo di stress di contatto. Secondo le ricerche di novità (Derwent Innovation), la struttura raggiunge un indice di potenza di attrito specifico (SFP) di 0,08 W/mM ² , una riduzione del 76% rispetto a prodotti simili, mettendolo al livello di leader internazionale.

Se desideri saperne di più, contatta i macchinari Mingxu per ottenere il rapporto di brevetto completo: [email protected] .

I semicuscinetti autolubrificanti MXB-JFFB si riferiscono a cuscinetti che coprono solo metà della circonferenza di un albero o asse, fornendo supp...

Guarda i detagli

Il cuscinetto in bronzo fuso autolubrificante MXB-JDBU è un prodotto lubrificante solido ad alte prestazioni intarsiato con lubrificante solido in ...

Guarda i detagli

Cuscinetti senza olio di confine MXB-DX, equivalenti ai cuscinetti autolubrificanti o asciutti SF-2, che si basano su piastra in acciaio, polvere d...

Guarda i detagli

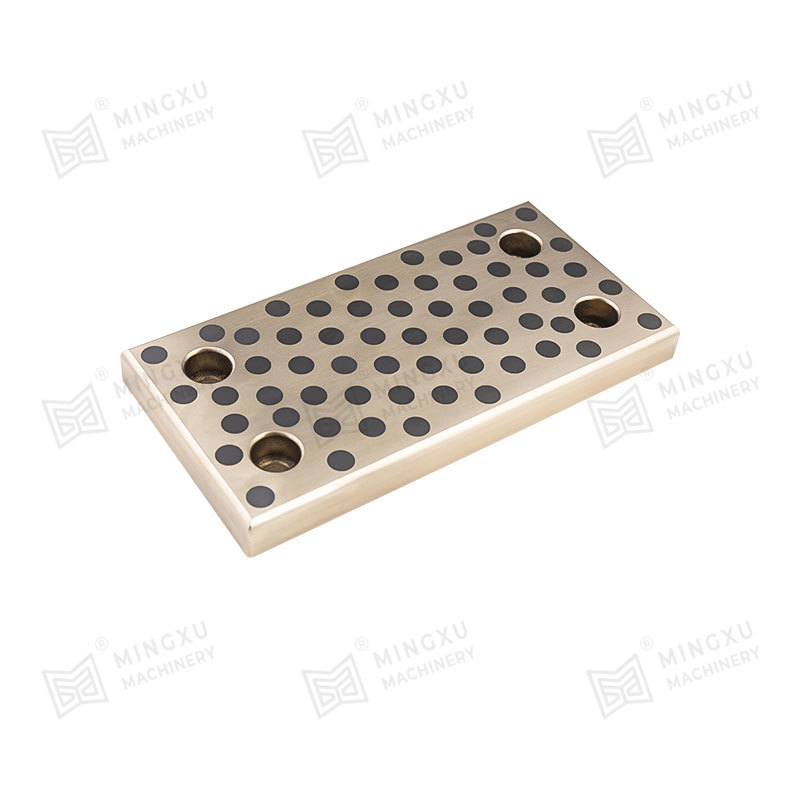

Le piastre antiusura autolubrificanti MXB-JOML sono progettate per ridurre al minimo l'attrito e prolungare la durata nelle applicazioni indus...

Guarda i detagli

Le guide di scorrimento MXB-JGLXS sono parti installate su entrambi i lati del cursore laterale di estrazione del nucleo per garantire che il curso...

Guarda i detagli

Le guide autolubrificanti MXB-JGLX coprono molteplici proprietà come elevata resistenza all'usura, resistenza alle alte temperature, resistenz...

Guarda i detagli

La boccola di guida standard MGB61 NAAMS è una soluzione affidabile per applicazioni di guida precise e fluide. Questa boccola di guida è progettat...

Guarda i detagli

La piastra antiusura standard MPW VDI3357 è realizzata inserendo uno speciale lubrificante solido nella posizione appropriata. Il materiale di base...

Guarda i detagli

The bimetallic slide plate with wear-resistant alloy sintered on three sides is a new type of self-lubricating plate. Compared with the general single...

Guarda i detagli

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Guarda i detagli

Contattaci