Ottimizzare la geometria e il profilo di Guida di guida resistenti all'usura è fondamentale per migliorare la loro distribuzione del carico, resistenza all'usura e prestazioni complessive nelle applicazioni industriali. Ecco diversi modi in cui gli elementi di progettazione possono essere regolati per migliorare questi fattori:

Forma del profilo

Profili curvi o sagomati:

Un profilo curvo o sagomato può aiutare a distribuire il carico in modo più uniforme attraverso la superficie del binario. Ciò riduce i punti di stress localizzati, prevenendo l'usura e il miglioramento della longevità della guida guida. Ad esempio, un profilo a forma di raggio o ad arco assicura che l'area di contatto sia distribuita su una superficie più ampia, riducendo la pressione in qualsiasi singolo punto.

Scanalature a forma di V o a U:

Le scanalature o i canali nel profilo ferroviario, come scanalature a forma di V o a forma di U, possono aiutare a dirigere il carico lungo percorsi specifici, distribuendo la forza in modo più efficiente. Questi design migliorano anche la stabilità delle parti in movimento e consentono una migliore integrazione con componenti montati su rotaia (come carrozze o cursori).

Superficie di contatto

Aree di contatto più larghe:

Aumentando la larghezza della superficie di contatto della ferrovia, il carico viene distribuito in un'area più ampia, il che aiuta a distribuire le forze in modo più uniforme. Un profilo più ampio riduce il rischio di un'usura eccessiva su ogni singola parte del binario, estendendo la sua durata di servizio. Ciò è particolarmente importante nelle applicazioni pesanti in cui sono in gioco grandi forze.

Punti di contatto multipli:

L'incorporazione di più punti di contatto lungo la rotaia (ad es. Attraverso sistemi multi-track o superfici di contatto sovrapposti) può aiutare a distribuire uniformemente il carico. Questo design diffonde lo stress su diversi punti di contatto invece di fare affidamento su solo uno, che può impedire il fallimento prematuro della rotaia.

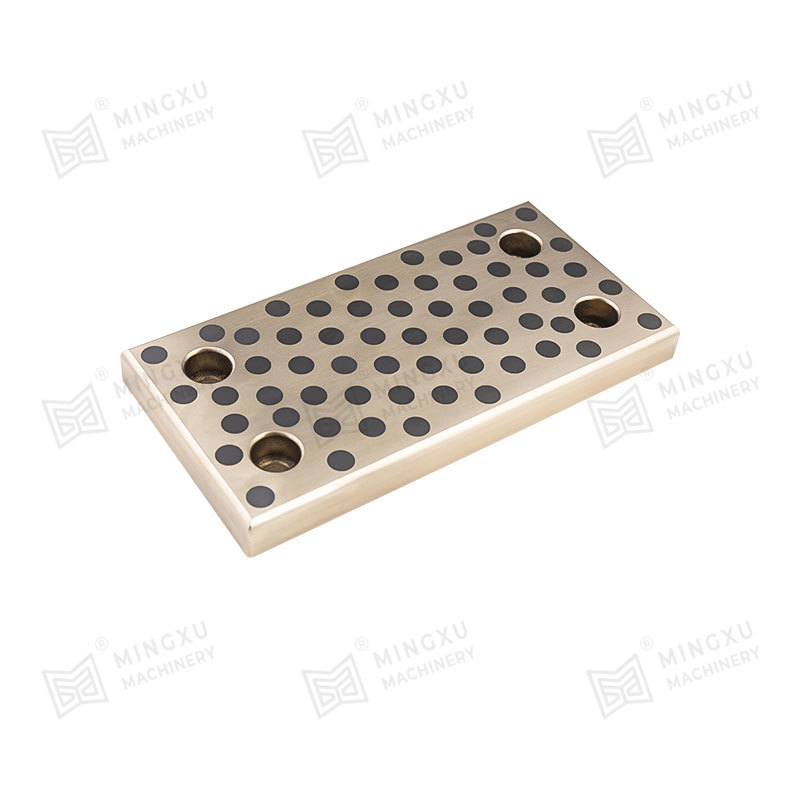

Materiale superficiale portante carico

Selezione del materiale per la distribuzione del carico:

La scelta del materiale e delle sue proprietà svolgono un ruolo chiave nella distribuzione del carico. I materiali più duri (come l'acciaio ad alto contenuto di carbonio, le leghe o i materiali rivestiti) resistono alla deformazione sotto carichi pesanti, mentre i materiali più morbidi possono essere più adatti per applicazioni con carichi più leggeri o dove è importante l'assorbimento di ammortizzatori. Il materiale dovrebbe essere ottimizzato non solo per la resistenza all'usura, ma anche per le condizioni di carico specifiche dell'applicazione.

Altezza e spessore della rotaia

Aumentata altezza della rotaia:

L'aumento dell'altezza del binario può migliorare la sua capacità di gestire carichi verticali, poiché consente alla guida di assorbire meglio le forze che agiscono in direzione verticale. Ciò è particolarmente utile in applicazioni elevate o multiasse in cui le forze vengono applicate da più direzioni.

Ottimizzazione dello spessore per resistenza e flessibilità:

Lo spessore della binario dovrebbe essere ottimizzato per bilanciare la forza con flessibilità. Una guida più spessa può gestire carichi più elevati, ma se è troppo spesso, può causare affaticamento del materiale o stress in aree localizzate. Lo spessore ideale garantisce sia la forza che la capacità di flettersi leggermente sotto carico senza deformare o fallire.

Bordi o rampe affusolati

Binari affusolati:

L'introduzione di bordi affusolati o caratteristiche a forma di rampa sul profilo della ferrovia può aiutare i carichi di transizione in modo più fluido. I profili affusolati consentono una distribuzione graduale del carico piuttosto che un'improvvisa concentrazione di forza in punti specifici, che aiuta a prevenire l'usura sia sulla binario che su eventuali componenti mobili che interagiscono con essa.

Bordi smussati:

La smussatura o l'arrotondamento dei bordi della guida guida riduce le concentrazioni di stress, in particolare laddove la guida è in contatto con le parti in movimento. Questo aiuta a prevenire l'usura e i danni localizzati sia alla binario che al sistema guida.

Design trasversale

Sezione a trave o box:

L'uso di una sezione a raggio I o a forma di scatola fornisce un alto livello di rigidità e resistenza ottimizzando l'utilizzo del materiale. Questi design sono particolarmente efficaci per la gestione di carichi elevati perché aumentano il momento dell'inerzia, fornendo una migliore distribuzione del carico lungo la lunghezza della guida. La sezione vuota di un raggio a I o di un design della scatola riduce anche il peso senza sacrificare la forza.

Integrazione dei rinforzi

Rinforzi interni:

L'aggiunta di rinforzi interni, come inserti in acciaio o costole rinforzate, all'interno della struttura della rotaia può aumentare la sua capacità di gestire i carichi senza deformazione. Questi rinforzi migliorano la capacità della ferrovia di distribuire uniformemente i carichi, specialmente nelle aree soggette a sollecitazioni elevate o potenziali flessioni.

Progettazione ferroviaria segmentata

Binari modulari o segmentati:

Una progettazione di rotaia segmentata rompe la guida in sezioni più piccole e modulari, consentendo al binario di guida di essere più adattabile e migliore nella distribuzione di carichi in diversi punti. Queste sezioni più piccole possono essere ottimizzate individualmente per tipi e condizioni di carico specifici, consentendo migliori prestazioni complessive in sistemi complessi.

Distribuzione del carico lungo la lunghezza del binario

Profili affusolati graduali lungo la lunghezza:

I binari possono essere progettati con una conicità graduale lungo la loro lunghezza, consentendo una distribuzione del carico più efficiente in diversi punti. Questo metodo può migliorare la gestione complessiva dello stress per tutta la lunghezza della binario, riducendo il rischio di fallimento localizzato a causa di elevate concentrazioni di carico.

Utilizzo della distribuzione del carico dinamico

Sistemi di distribuzione del carico attivo:

In alcune applicazioni avanzate, è possibile incorporare i sistemi di distribuzione del carico dinamico, in cui i sensori o i sistemi di feedback monitorano il carico e regolano automaticamente la geometria della guida o la lubrificazione per ottimizzare la distribuzione del carico. Questo è in genere utilizzato in ambienti altamente dinamici in cui i carichi cambiano frequentemente.

Personalizzazione per esigenze specifiche dell'applicazione

Geometrie su misura per carichi specifici:

A seconda dell'applicazione (ad es. Sistemi di trasporto, robotica o macchinari di precisione), la geometria può essere personalizzata per gestire specifici tipi di forze di carico (ad es. Carichi lineari, rotazionali o shock). Ad esempio, i progetti ferroviari per bracci robotici sono spesso presentati angoli di profilo personalizzati e scanalature ad alta tolleranza per garantire sia un movimento preciso che una distribuzione efficiente del carico.

Contattaci