Nei moderni sistemi di trasporto, i treni ad alta velocità sono diventati una scelta vitale per il pubblico grazie alla loro efficienza e comodità. Uno dei componenti principali che garantisce il funzionamento regolare e sicuro dei treni è il cuscinetto, che supporta e consente la rotazione delle ruote. Date le alte velocità, i carichi pesanti e gli ambienti esterni complessi, la resistenza all’usura dei cuscinetti ha un impatto diretto sulla sicurezza dei treni e sull’efficienza operativa. Negli ultimi anni, l’applicazione di materiali autolubrificanti in lega di rame ha portato progressi rivoluzionari in questo campo, estendendo con successo la resistenza all’usura dei cuscinetti a 50.000 ore e migliorando significativamente l’affidabilità e il rapporto costo-efficacia dei treni ad alta velocità.

1. Condizioni operative estreme per i cuscinetti dei treni ad alta velocità

I treni ad alta velocità operano a velocità notevoli. Ad esempio, il treno cinese "Fuxing" può raggiungere una velocità operativa massima di 350 km/h. A tali velocità, le velocità di rotazione dei cuscinetti aumentano notevolmente. Ad esempio, quando il treno CRH3 viaggia a 300 km/h, la sua velocità di rilevamento raggiunge circa 1.730 giri/min. La rotazione ad alta velocità genera notevoli forze centrifughe e attrito, mettendo a dura prova la robustezza del materiale e la resistenza all'usura. Inoltre, gli avviamenti e gli arresti frequenti sottopongono i cuscinetti a carichi di impatto continui, mentre fattori ambientali come umidità, polvere e variazioni di temperatura aggravano ulteriormente l'usura. I materiali per cuscinetti tradizionali spesso richiedono frequenti interventi di manutenzione e sostituzione, aumentando i costi operativi e interrompendo la programmazione.

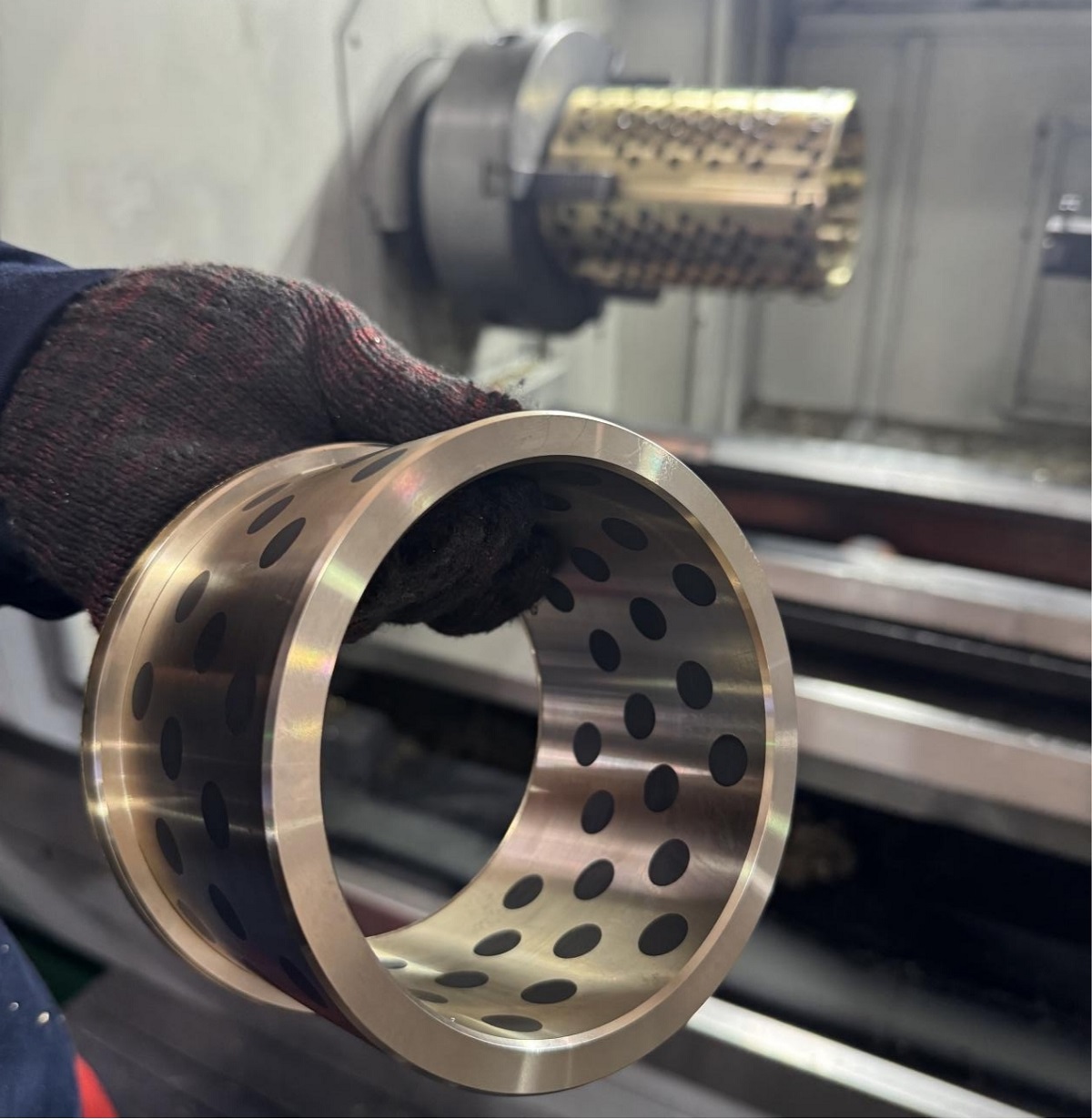

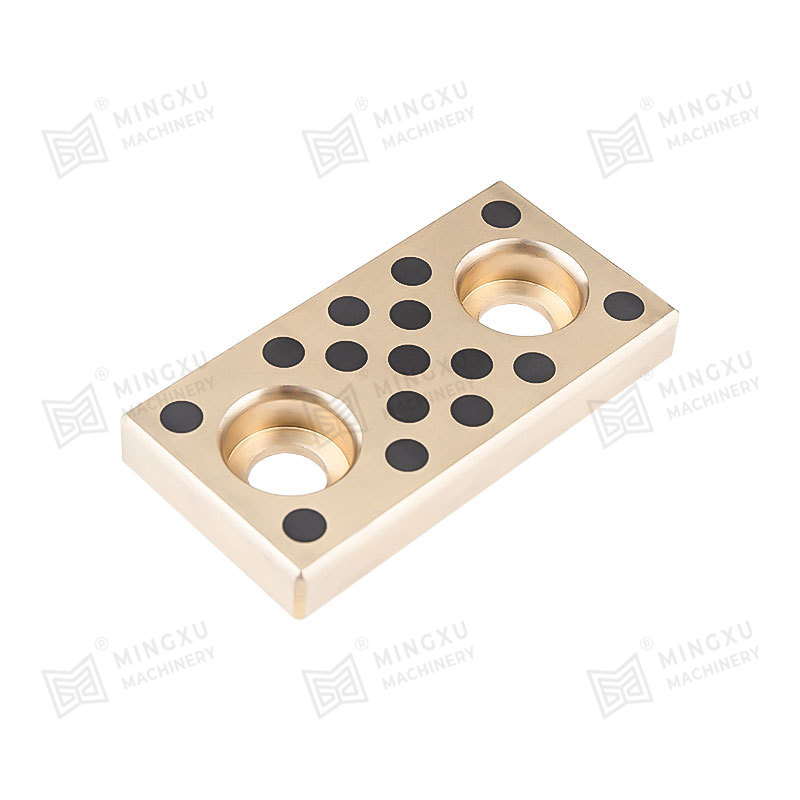

2. Composizione e caratteristiche strutturali dei materiali autolubrificanti in leghe di rame

I materiali autolubrificanti in lega di rame sono composti da una matrice di rame rinforzata con elementi di lega come stagno (Sn) e alluminio (Al), insieme a lubrificanti solidi come grafite e bisolfuro di molibdeno (MoS₂). Lo stagno migliora la robustezza della lega e la resistenza alla corrosione, mentre l'alluminio contribuisce a formare una densa pellicola di ossido per migliorare le prestazioni della superficie. Elementi come il piombo ottimizzano efficacemente anche le proprietà tribologiche.

La chiave dell'autolubrificazione risiede nei lubrificanti solidi. La struttura stratificata della grafite facilita lo scorrimento durante l'attrito, mentre il coefficiente di attrito estremamente basso del bisolfuro di molibdeno (0,03–0,06) forma un film lubrificante efficace sulle superfici di contatto, riducendo significativamente l'usura. Questi componenti lavorano in sinergia per creare un sistema di materiali che combina proprietà meccaniche con funzionalità autolubrificante.

3. Meccanismi chiave per ottenere una resistenza all'usura ultra lunga di 50.000 ore

Il meccanismo autolubrificante funziona come segue: durante il funzionamento del cuscinetto, i lubrificanti solidi all'interno del materiale migrano gradualmente verso la superficie di attrito, formando una pellicola lubrificante continua che isola il contatto diretto metallo-metallo. Ciò fornisce protezione anche durante l'avvio quando la lubrificazione potrebbe essere insufficiente, prevenendo l'usura iniziale.

La resistenza all'usura è rafforzata attraverso il rafforzamento della soluzione solida e il rafforzamento della seconda fase mediante elementi di lega. Ad esempio, lo stagno forma fasi di rafforzamento del Cu₆Sn₅, mentre l'alluminio genera particelle disperse di Al₂O₃, che migliorano la durezza del materiale e la resistenza all'usura. I film di ossido superficiale proteggono anche dal degrado ambientale.

Fondamentalmente, esiste una sinergia multiscala tra la matrice, gli elementi di lega e i lubrificanti: la matrice fornisce supporto meccanico, le fasi della lega migliorano la resistenza all’usura e i lubrificanti riforniscono continuamente il film lubrificante, garantendo prestazioni stabili a lungo termine in condizioni operative ad alta velocità, carichi pesanti e variabili.

4. Applicazione pratica e convalida delle prestazioni

Nel funzionamento reale su una linea ferroviaria ad alta velocità, i cuscinetti realizzati con materiali autolubrificanti in lega di rame hanno dimostrato prestazioni eccezionali. Dopo 50.000 ore di funzionamento, la profondità di usura misurava solo 0,1–0,2 mm, significativamente inferiore all’usura di 0,5–1 mm osservata nei materiali tradizionali. Ciò ha prolungato gli intervalli di manutenzione, ridotto i costi operativi, migliorato la fluidità di guida, ridotto al minimo le vibrazioni e il rumore e migliorato l'esperienza complessiva dei passeggeri.

5. Vantaggi significativi rispetto ai materiali tradizionali

Rispetto agli acciai per cuscinetti convenzionali, i materiali autolubrificanti in lega di rame offrono numerosi vantaggi:

Autolubrificazione: Eliminano la dipendenza da sistemi di lubrificazione esterni, prevenendo guasti causati dalla perdita di lubrificazione.

Resistenza all'usura superiore: Eccellono in ambienti complessi, ad alta velocità e con carico elevato.

Maggiore resistenza alla corrosione: Resistono efficacemente a condizioni difficili, umide e polverose.

Queste caratteristiche li rendono ideali per applicazioni a lungo termine e ad alta affidabilità.

6. Prospettive tecnologiche e direzioni future

Poiché la tecnologia ferroviaria ad alta velocità continua ad evolversi, la domanda di cuscinetti con prestazioni più elevate aumenterà. I materiali autolubrificanti in lega di rame sono pronti a raggiungere ulteriori progressi attraverso l’ottimizzazione della composizione (ad esempio, l’aggiunta di elementi di terre rare) e l’innovazione dei processi (ad esempio, la metallurgia delle polveri e le tecnologie di rivestimento superficiale). Inoltre, lo sviluppo di materiali intelligenti con capacità di rilevamento e autoregolazione rappresenta una strada di ricerca promettente, fornendo un supporto fondamentale per la sicurezza, l’efficienza e l’intelligenza dei treni ad alta velocità di prossima generazione.

Contattaci