Questo articolo mette a confronto Differenze tra boccole per automobili incollate e non incollate con particolare attenzione al comportamento ingegneristico, alla produzione, ai test, alle pratiche di installazione, ai sintomi di guasto e a chiari criteri di selezione. L'obiettivo è fornire una guida pratica per le applicazioni relative a sospensioni, sottotelaio, supporto motore e sterzo.

Principi di progettazione e comportamento meccanico

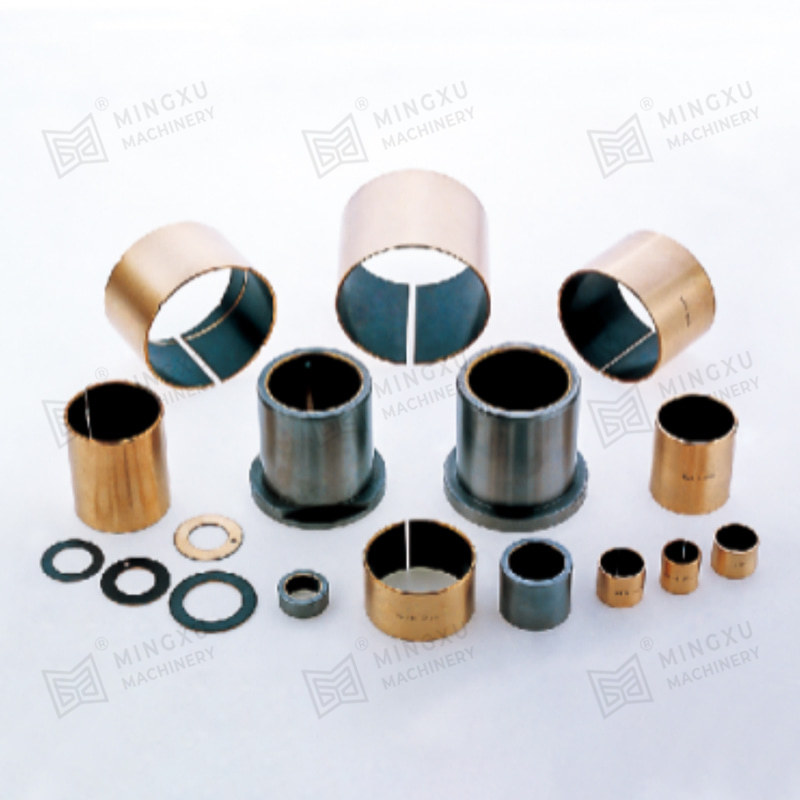

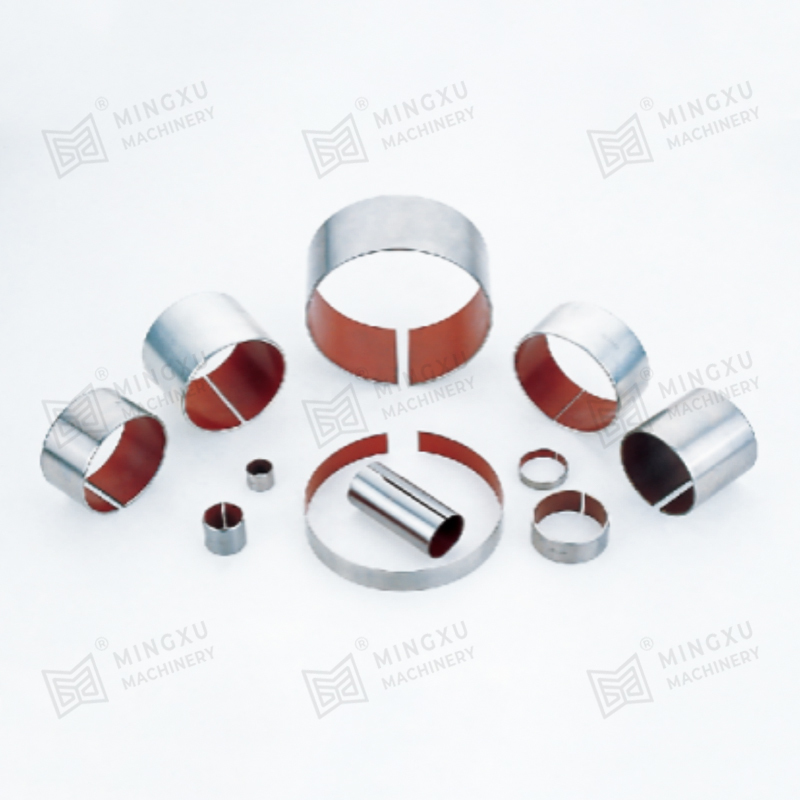

Legato boccole per automobili avere l'elastomero attaccato chimicamente o vulcanicamente a un guscio o manicotto metallico in modo da eliminare il movimento relativo tra gomma e metallo. Le boccole non incollate consentono il movimento relativo tra il manicotto interno, l'elastomero e l'alloggiamento esterno; l'elastomero può essere libero, prigioniero o supportato da un manicotto o rivestimento separato.

Percorsi di carico e rigidezza

Legato designs transmit load through the elastomer directly into the metal shell, producing higher radial and torsional stiffness for the same material durometer. Non-bonded designs introduce controlled slip, localized shear zones, or low-friction liners that reduce transmitted torque and provide progressive compliance.

Moto relativo e smorzamento

Legato bushings rely on material hysteresis for damping; their damping is predictable but concentrated in the elastomer. Non-bonded bushings add frictional damping from sliding interfaces or fluid-filled cavities, which can damp different frequency bands and change behavior with service conditions.

Metodi di produzione e implicazioni

Il percorso di produzione determina prestazioni e riparabilità a lungo termine. I tipici processi di incollaggio includono la vulcanizzazione sul posto, il sovrastampaggio a iniezione su manicotti metallici preformati o l'incollaggio adesivo con trattamenti superficiali. Le boccole non incollate utilizzano manicotti metallici separati, rivestimenti (PTFE, UHMW) o cavità riempite di grasso assemblati dopo la polimerizzazione dell'elastomero.

Preparazione della superficie e qualità dell'incollaggio

Per le boccole incollate, la pulizia della superficie metallica, la fosfatazione o il primer e il ciclo di polimerizzazione controllato sono fondamentali per ottenere una forza di adesione costante. Una preparazione inadeguata della superficie o profili di polimerizzazione errati portano alla formazione di bolle o alla delaminazione sotto carico.

Facilità di manutenzione

Le boccole non incollate sono spesso più facili da sostituire e possono essere specificate con camicie sostituibili. Le boccole incollate di solito richiedono l'estrazione dell'intero assieme o la sostituzione del componente che contiene l'elemento incollato.

Compromessi in termini di prestazioni e adattamento dell'applicazione

Confrontare le differenze tra boccole per automobili incollate e non incollate in base all'applicazione: le boccole incollate sono adatte a posizioni in cui la ripetibilità della posizione e l'elevata rigidità sono priorità; i non incollati sono migliori quando è necessaria conformità controllata, funzionalità o smorzamento variabile.

- Legato: higher static stiffness, smaller geometric tolerance stack, lower micro-slip at interfaces.

- Non incollati: slittamento controllato, smorzamento dell'attrito personalizzato, sostituzione più semplice sul campo.

- Legato: predictable hysteresis-based damping across designed frequency band.

- Non incollato: smorzamento sensibile alla lubrificazione, all'usura del rivestimento e alla temperatura.

Protocolli di test e verifica

I test mirano alle proprietà meccaniche che differiscono maggiormente tra i tipi incollati e non incollati: modulo di taglio, deformazione fissata a compressione, rigidità dinamica rispetto alla frequenza, comportamento di scorrimento per attrito e forza di adesione o resistenza alla delaminazione.

Test standardizzati e accelerati

Utilizzare test di taglio dinamici (sense sweep e seno a gradini), test di compression set e impianti di fatica multiasse che riproducono l'ampiezza prevista e la deformazione media. Per le boccole incollate, includere test di pelatura e taglio da sovrapposizione sui tagliandi; per i non incollati includere prove di ciclo di scorrimento con il rivestimento e il lubrificante scelti sotto carichi rappresentativi.

Invecchiamento ambientale

Sottoporre i campioni a cicli termici, immersione in olio caldo, nebbia salina ed esposizione all'ozono. Monitorare i cambiamenti di rigidità, fessurazioni visibili e, per i tipi incollati, qualsiasi perdita di adesione o formazione di bolle sotto stress ciclico.

Modalità comuni di guasto e segni diagnostici

Riconoscere le firme dei guasti che indicano problemi legati o non legati per guidare le decisioni di riparazione.

- Delaminazione o distacco dell'interfaccia gomma-metallo: indica il cedimento della boccola incollata a causa di difetti di polimerizzazione, contaminazione o sovraccarico.

- Usura eccessiva del rivestimento, contatto metallo su metallo o carenza di grasso: tipici di progetti non incollati con scarsa lubrificazione o materiali del rivestimento incompatibili.

- Crepe ed estrusione sotto compressione ripetuta: affaticamento dell'elastomero o selezione errata del durometro.

- Aumento del gioco, usura irregolare degli pneumatici o oscillazione dello sterzo: sintomi a livello di sistema causati dalla modifica o dal guasto della conformità delle boccole.

Lista pratica di selezione

Utilizzare questa lista di controllo per decidere tra boccole per automobili incollate e non incollate per una posizione specifica.

- Rigidità target: scegli il accoppiato quando hai bisogno di un minimo microscorrimento e della massima rigidità torsionale.

- Accesso al servizio: scegli il non-bonded quando è necessaria la sostituzione sul campo o la manutenzione del rivestimento.

- Profilo NVH: incollato selezionato per uno smorzamento stabile dell'isteresi; selezionare non legati o riempiti di fluido quando lo smorzamento per attrito o dipendente dalla velocità è vantaggioso.

- Esposizione ambientale: evitare l'incollaggio quando il processo di incollaggio o il composto non possono tollerare l'esposizione chimica prevista; preferire non incollati con liner idonei.

- Riparazione e costi: valutare il costo del ciclo di vita: la soluzione non incollata può ridurre i costi di sostituzione sugli assemblaggi ad alto servizio.

Confronto fianco a fianco

| Attributo | Legato bushings | Boccole non incollate |

| Rigidità | Percorso di carico più alto e diretto | Inferiore o accordabile tramite slip/liner |

| Smorzamento | Isteresi del materiale dominante | Opzioni frizionali e fluide |

| Facilità di manutenzione | Spesso non riparabile; sostituire il gruppo | Fodere/maniche sostituibili; manutenzione più semplice |

| Modalità di fallimento | Delaminazione, rottura della gomma | Usura del rivestimento, perdita di lubrificante |

| Usi tipici | Bracci di controllo, localizzatori del sottotelaio | Cremagliere dello sterzo, collegamenti riparabili |

Riepilogo: valutare il differenze tra boccole per automobili incollate e non incollate rispetto agli obiettivi di rigidità, al budget NVH, al piano di servizio e all’esposizione ambientale. Esegui test dinamici mirati che replicano gli spettri di carico reali e le condizioni termiche/chimiche per convalidare la soluzione scelta prima del rilascio in produzione.

Contattaci