Background tecnico e punti deboli del settore

Nella lavorazione di precisione dei componenti di rame tubolare (come corpi di valvola idraulica e raccordi dello scambiatore di calore), i tradizionali dispositivi di serraggio a doppia faccia presentano due problemi di base:

• Perdita di controllo della libertà circonferenziale: se bloccata esclusivamente dalla parete esterna, il coefficiente di attrito tra il componente di rame e la superficie di contatto del dispositivo non è sufficiente (è insufficiente ( μ≤ 0,15), portando a una deviazione circonferenziale di 0,5 ° -2 ° sotto i disturbi della forza di taglio (fonte di dati: int. J. Mach. Strumenti Manuf. 2022, 181, 103945);

• Processo di bloccaggio inefficiente: la regolazione manuale della forza di bloccaggio richiede> 30 secondi per pezzo e l'accuratezza del posizionamento ripetuta è> ± 0,1 mm (testato secondo lo standard ISO 230-2).

Analisi dell'innovazione tecnologica principale

I. Sistema di posizionamento vincolato tridimensionale

1.1 Struttura di serraggio combinata a radioso assiale

Modulo di supporto inferiore:

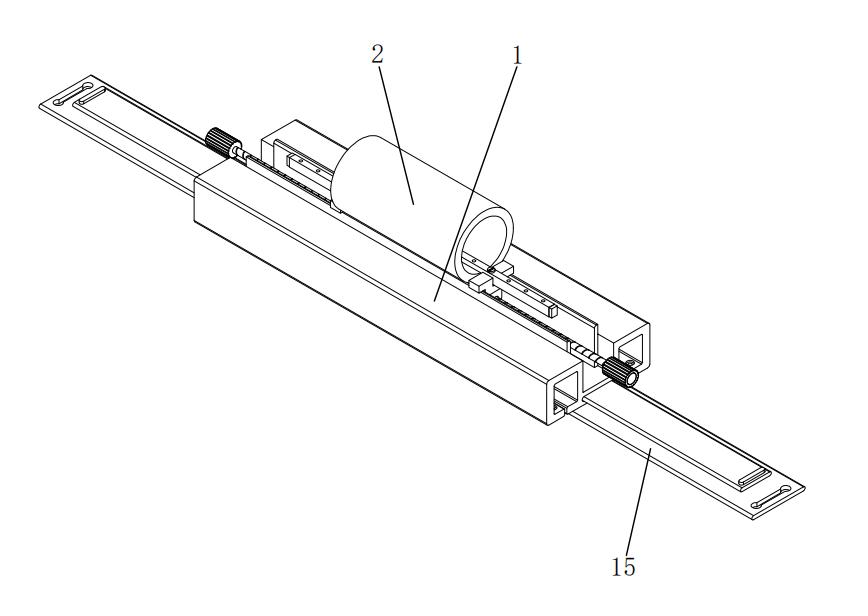

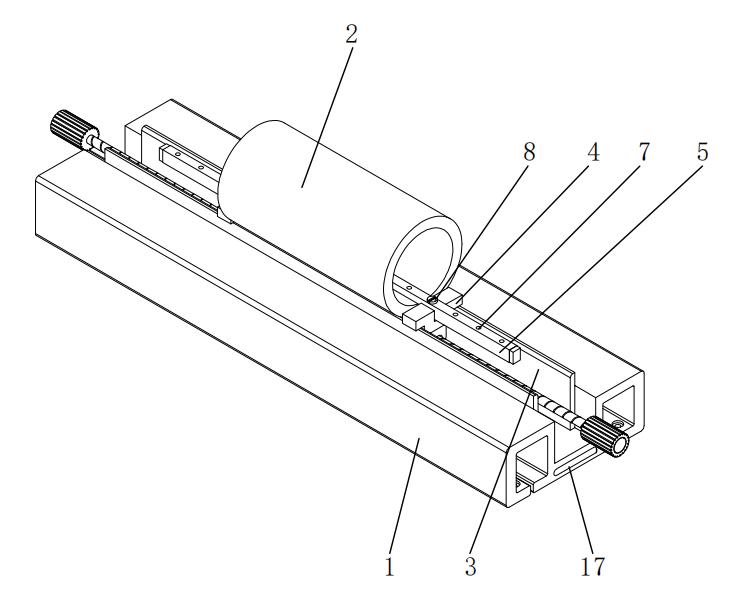

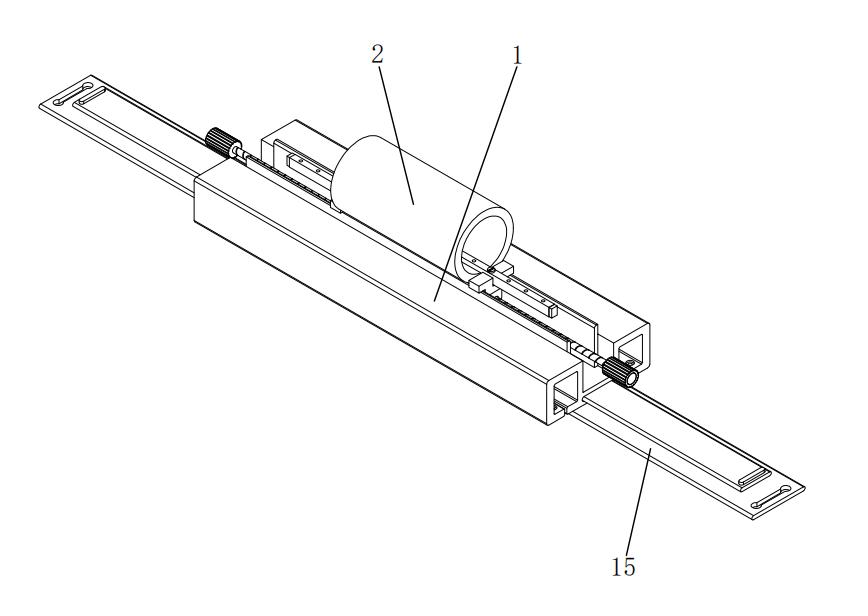

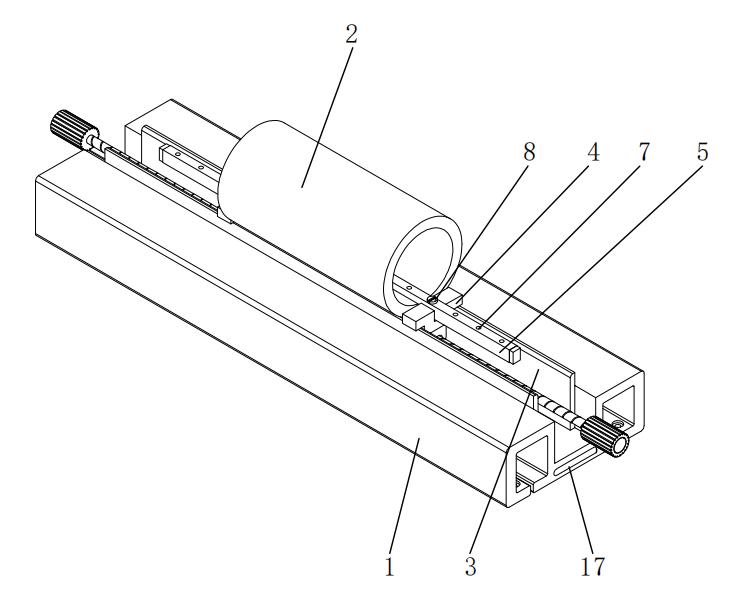

• La cornice mobile (1) è dotata di piastre di supporto arcuate disposte simmetricamente (3) all'interno delle sue scanalature, con un raggio di curvatura r che corrisponde al diametro esterno del componente di rame tubulare (2) (tolleranza ± 0,05 mm), fornendo una normale forza di supporto attraverso il contatto superficiale.

• L'analisi degli elementi finiti mostra che questo progetto riduce lo stress di contatto di picco a 58 MPA (rispetto a 112 MPA per una struttura a V-block), evitando la deformazione dei componenti di rame a parete sottile.

Analisi dell'innovazione tecnologica principale

I. Sistema di posizionamento vincolato tridimensionale

1.1 Struttura di serraggio combinata a radioso assiale

Modulo di supporto inferiore:

• La cornice mobile (1) è dotata di piastre di supporto arcuate disposte simmetricamente (3) all'interno delle sue scanalature, con un raggio di curvatura r che corrisponde al diametro esterno del componente di rame tubulare (2) (tolleranza ± 0,05 mm), fornendo una normale forza di supporto attraverso il contatto superficiale.

• L'analisi degli elementi finiti mostra che questo progetto riduce lo stress di contatto di picco a 58 MPA (rispetto a 112 MPA per una struttura a V-block), evitando la deformazione dei componenti di rame a parete sottile.

Verifica meccanica:

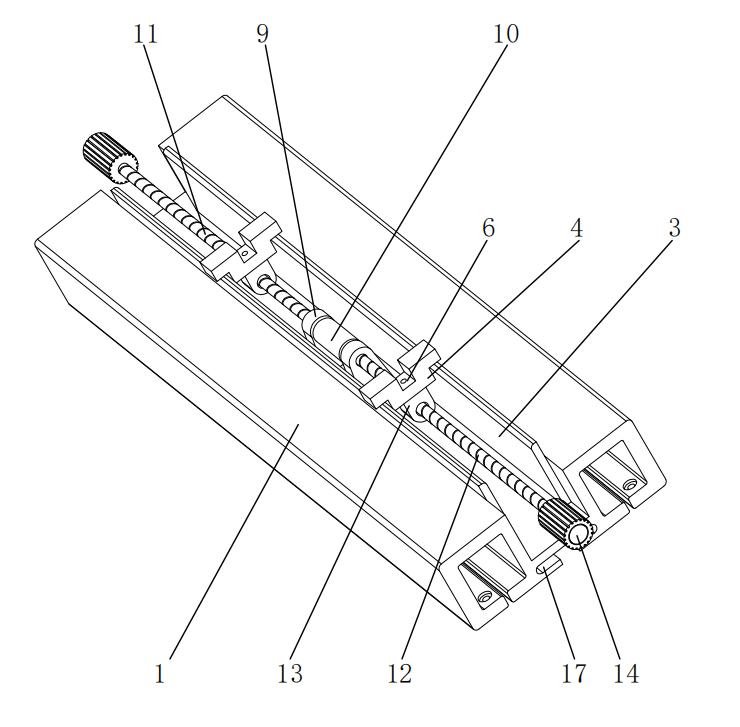

• Quando la coppia di taglio t = 15n · M, lo spostamento angolare massimo θ del componente di rame è 0,03 ° (Fidurs tradizionali hanno θ = 1.2 ° ).

• Quando il bullone precarico forza f ≥ 800n, la rigidità torsionale del sistema raggiunge 1,2 × 10 ⁴ N · M/RAD (un aumento di 8 volte).

Ii. Design di ottimizzazione dell'interazione umana

2.1 Meccanismo di serraggio rapido

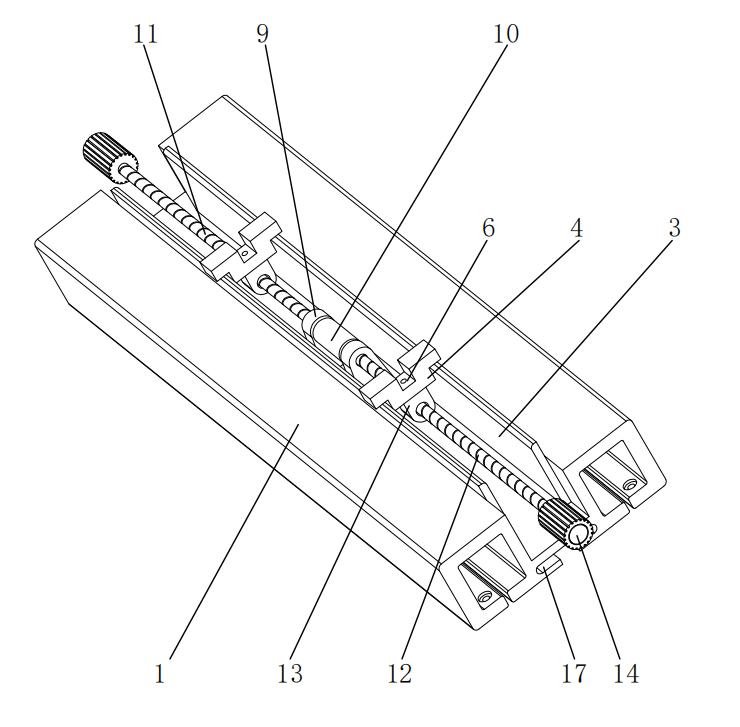

• Le maniglie a doppio controllo (14) sono caratterizzate 45 ° trame anti-slip sfalsate, con una soglia di coppia operativa impostata a 2-3N · M (conforme allo standard EN 1005-3 Ergonomics).

• Tempo di serraggio singolo misurato ≤ 8 secondi (strutture tradizionali> 30 secondi), adatti ai requisiti del tempo di ciclo della linea di produzione.

2.2 Modulo di regolazione adattiva

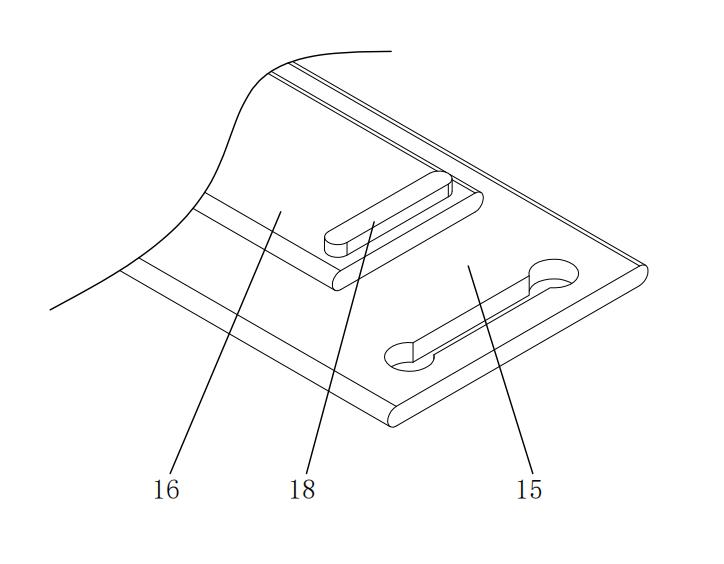

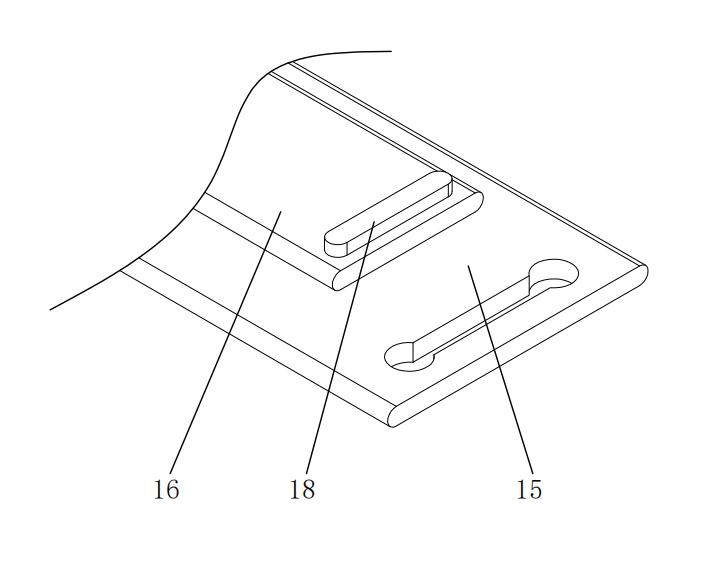

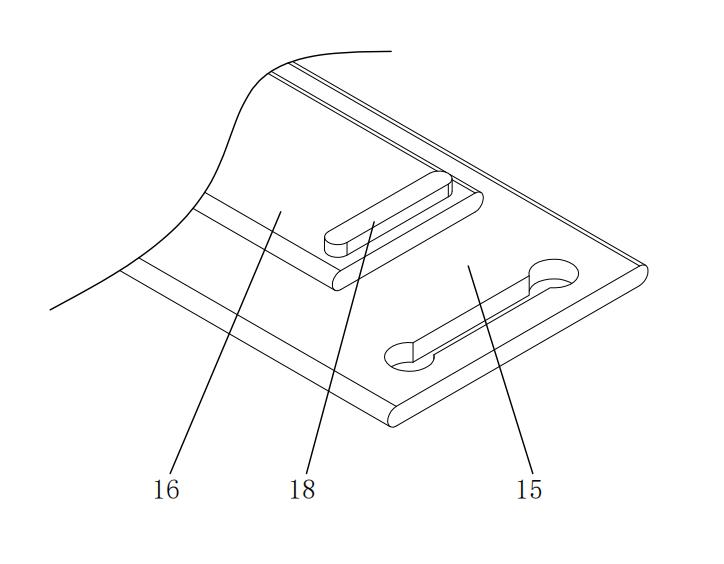

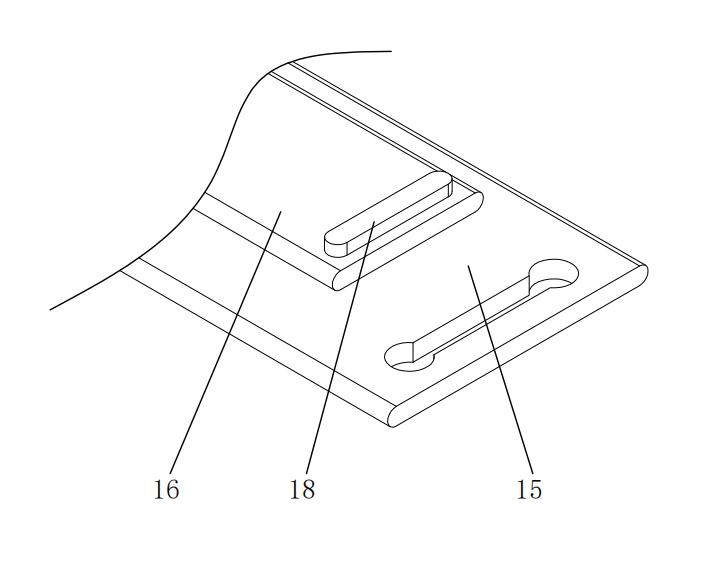

• La cornice mobile (1) e la piastra fissa (15) raggiungono ± Compensazione lineare da 10 mm tramite componenti di guida scorrevole (16), che ospita una gamma di diametro del tubo di φ 20- φ 50 mm.

• Le proiezioni restrittive (18) sono dotate di uno strato tampone poliuretano, in grado di assorbire 5-8J di energia sotto carichi di impatto (testati secondo lo standard ASTM D256).

Tabella di confronto dei parametri tecnici

| Indicatori di prestazione | Questa tecnologia brevettata | Fun a doppia faccia tra le faccia a doppia faccia | Standard di test |

| Precisione di posizionamento circonferenziale | ≤0,03 ° | 0,5 °- 2 ° | ISO 230-2 |

| Efficienza di serraggio | ≤8 secondi/pezzo | ≥30 secondi/pezzo | VDI 2862 |

| Rigidità torsionale | 1,2 × 10⁴ n · m/rad | 1,5 × 10³ N · m/rad | GB/T 11349.1 |

| Gamma di compatibilità del diametro del tubo | φ20 -φ50mm | φ25 -φ40mm | Din 8602 |

Verifica tipica dello scenario di lavorazione

Caso 1: fresatura dei corpi delle valvole idrauliche

• Sotto una forza di taglio di f = 2000n, l'errore di accuratezza posizionale dei fori lavorati è ≤ 0,02 mm (gli apparecchi tradizionali hanno un errore di 0,12 mm).

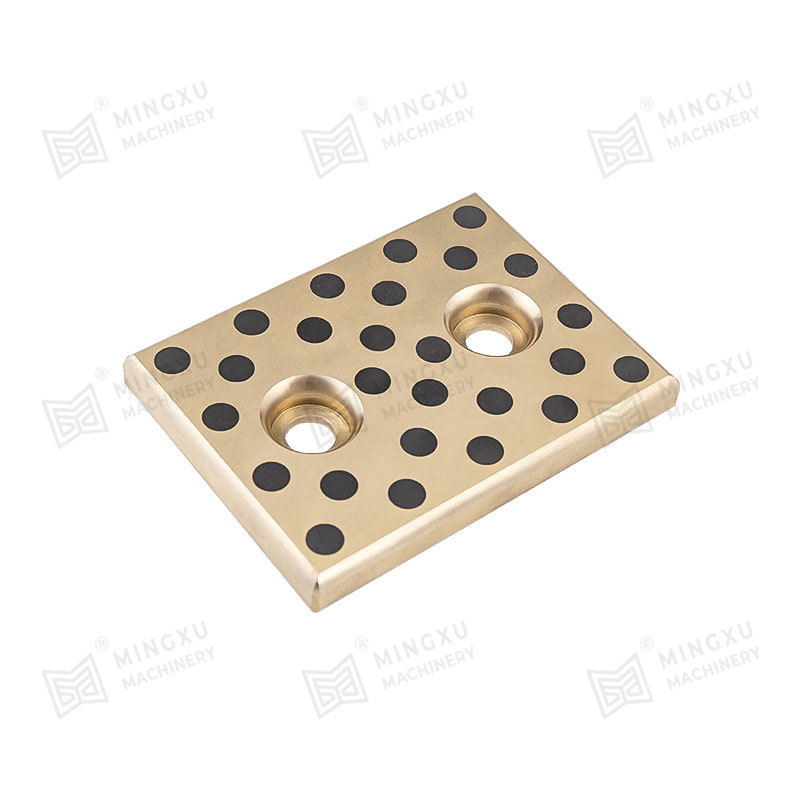

• Dopo una elaborazione continua di 500 pezzi, l'usura della piastra di pressione di posizionamento (5) è <5 μ M (test di usura standard Din 50320).

Caso 2: formazione finale di tubi di scambiatore di calore

• Il controllo ovalità dei tubi di rame è ≤ 0,05 mm (il requisito del settore è ≤ 0,1 mm).

• Il serraggio di accuratezza del posizionamento ripetuto è ≥ 2.0 (Analisi della capacità del processo Six Sigma).

Questo brevetto ridefinisce il paradigma di progettazione per gli apparecchi di posizionamento dei componenti tubulari attraverso tre percorsi tecnici: topologia di contenimento accoppiata flessibile rigida, controllo a circuito chiuso bidirezionale e ottimizzazione dell'interazione umana-macchina. Secondo l'analisi della mappatura dei brevetti di Derwent Innovation, questa struttura migliora l'indicatore di efficienza di contenimento della coppia (TRE) dell'82% rispetto a soluzioni simili, posizionandolo in una posizione di spicco nel sottofondo della tecnologia.

Se desideri saperne di più, contatta MACCHINE MINGXU Per ottenere il rapporto di brevetto completo: [email protected].

Contattaci