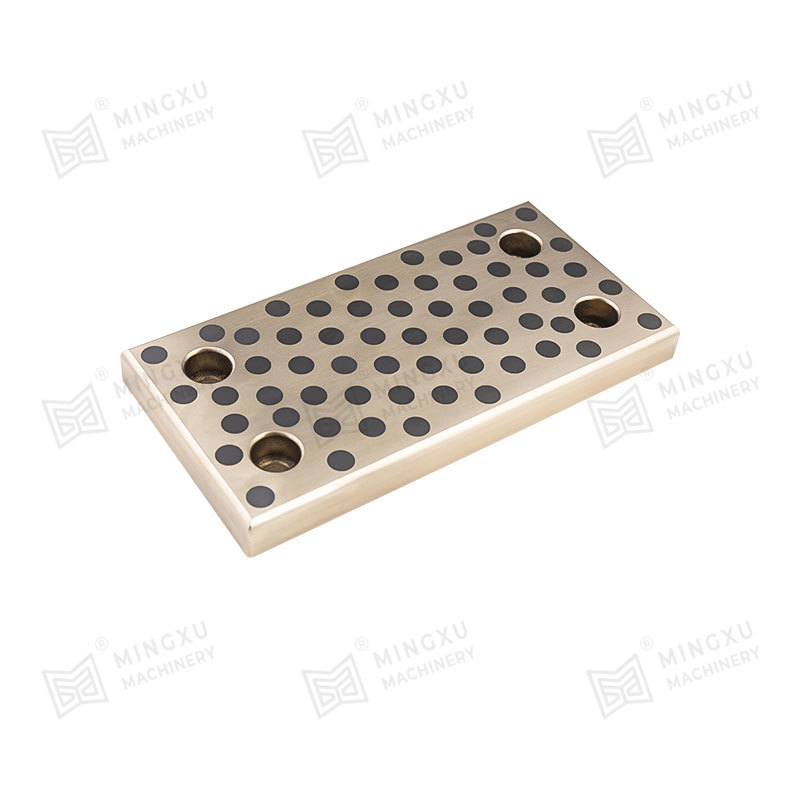

Nella trasmissione di precisione di apparecchiature meccaniche, Boccole a piastra di rame svolgere un ruolo fondamentale. Non solo guidano il movimento, ma trasmettono anche carichi. Tuttavia, diventano spesso i "componenti di breve durata" nelle attrezzature a causa della grave usura causata da allentamento o deformazione e cracking derivanti da una tenuta eccessiva. Come si può risolvere questo problema? Il calcolo e il controllo scientificamente di interferenza è il metodo fondamentale per estendere la durata della durata delle boccole della piastra di rame.

I. SIGHEPAN KILLERS: la doppia trappola di Fit di interferenza impropria

L'incapacità delle boccole di rame spesso deriva da uno squilibrio in forma di interferenza:

1. Fit di interferenza insufficiente (troppo sciolto)

- Sintomi: Micro-sliding si verifica tra la boccola e il foro di base.

- Conseguenze: L'usura a micro-sliding accelera rapidamente, generando detriti di usura che danneggia le superfici di accoppiamento. Ciò alla fine porta a allentamento della boccola, rumore anormale, posizionamento impreciso e una riduzione significativa della durata della vita.

2. Fit di interferenza eccessiva (troppo stretto)

Conclusione: La chiave per estendere la durata della vita sta nel trovare una "gamma di adattamenti di interferenza dorata", una che fornisce una forza di legame sufficiente per eliminare l'usura di micro-slittamento senza generare elevate sollecitazioni distruttive.

Ii. Trovare la "gamma d'oro": il metodo di calcolo scientifico in cinque fasi

Passaggio 1: identificare il "nemico" - Analisi del carico di lavoro

- Chiarire le attività: determinare la coppia massima di cui la boccola ha bisogno per resistere, nonché l'entità delle forze assiali o radiali che sopporterà.

- Considera l'ambiente: valutare se esiste una forte vibrazione o un impatto e determinare l'intervallo di temperatura operativa (la temperatura influisce sull'espansione).

- Comprendi la natura del carico: determinare se il carico è un carico statico costante o un carico a fatica applicato ripetutamente. I carichi dinamici richiedono un margine di sicurezza più ampio.

Passaggio 2: calcolare la "linea di difesa minima" - pressione di contatto minima richiesta (P_MIN)

- Obiettivo: Assicurarsi che non vi sia assolutamente alcuna scorrimento relativo tra la boccola e il foro di base sotto carichi di lavoro (eliminando l'usura a micro-slittamento).

- Formula core (per la trasmissione di coppia T):

P_min = μ × (π × d² × l / 2) × t × s_f

Dove:

-

T = coppia di lavoro massima (n · mm)

-

S_F = fattore di sicurezza (di solito 1,5–3,0; superiore per vibrazioni e impatto)

-

μ = coefficiente di attrito statico tra la boccola di rame e la base di acciaio/ferro (tipico 0,1-0,2)

-

D = diametro di adattamento (nominale, mm)

-

L = lunghezza di adattamento (mm)

-

Anche senza carichi esterni, una pressione di base di 5-15 MPa dovrebbe essere mantenuta per prevenire il micro-slittamento.

Passaggio 3: definire la "linea di sicurezza rossa" - pressione di contatto massima consentita (P_max)

- Obiettivo: Assicurarsi che la boccola di rame non subisca una deformazione di resa o un fallimento di frantumazione.

- Calcolo semplificato:

P_max ≈ s_y × σ_yield

Dove:

-

S_Y = fattore di sicurezza della resa (1,2–1,5)

-

σ_yield = resistenza al materiale della boccola di rame

-

Calcolo preciso usando teoria dei cilindri a parete spessa:

P_max = 3 × σ_yield × [1 - (d_i / d)^4]

Dove:

-

d_i = diametro interno della boccola di rame (mm)

-

D = diametro esterno del diametro del foro boccola/base (diametro di adattamento, mm)

-

Importante: Controllare se lo stress nella base (ghisa, alluminio, ecc.) La parete del foro supera i limiti consentiti.

Passaggio 4: converti "Metriche di pressione" - Intervallo di adattamento di interferenza teorica (Δ_min_th, Δ_max_th)

- Obiettivo: Converti i requisiti di pressione in valori di adattamento di interferenza di diametro specifici.

- Formula principale:

Δ = P × D × (K_CU K_H)

Dove:

-

K_cu = (e_cu / (do_cu² - d²)) × [do_cu² d² ν_cu] (parametri per la boccola di rame)

-

K_h = (e_h / (d² - di_h²)) × [d² di_h² - ν_h] (parametri per la base)

-

E_CU, E_H = modulo elastico di rame e base (rame ~ 110 GPa, acciaio ~ 210 GPA)

-

ν_cu, ν_h = Ratios di Poisson (rame ~ 0,34, acciaio ~ 0,3)

-

Do_cu = diametro esterno della boccola di rame (= d)

-

DI_H = diametro interno del foro di base (0 per base solida)

-

Sostituire p_min per ottenere Δ_min_th

-

Sostituisci P_max_ALLEBABLE / S_Y per ottenere Δ_max_th

Passaggio 5: corretto per "perdite del mondo reale"-intervallo di adattamento di interferenza del design (Δ_min_design, Δ_max_design)

- Rugosità superficiale: I picchi sulle superfici si appiattiscono durante il raccordo della stampa, consumando parte dell'adattamento dell'interferenza.

Δ_eff ≈ Δ_design - 0,8 × (RZ_CU RZ_H)

-

RZ_CU, RZ_H = altezza di dieci punti delle irregolarità superficiali della boccola e del foro di base (μm).

-

L'assemblaggio della differenza di temperatura (raccordo di restringimento/espansione) evita la perdita di appiattimento.

-

Valori di progettazione corretti:

- Δ_min_design = Δ_min_th Δ_loss (garantendo effetto effetto ≥ Δ_min_th)

- Δ_max_design = Δ_max_th Δ_loss (ma verifica p ≤ p_max_allowable)

-

Compensazione della temperatura: calcolare ΔΔ causato dall'espansione/contrazione termica per garantire:

- Δ_eff_working> 0 (nessuna allentanza)

- Pressione corrispondente ≤ p_max_allowable (nessun cracking)

Iii. Suggerimenti pratici per massimizzare la durata della vita

1. Dottrina della media

- L'interferenza di progettazione ottimale si adatta a solitamente al 60-75% di Δ_max_design, fornendo margini di sicurezza evitando al contempo i limiti di stress.

2. Tolleranza - Lifeline of Precision

- Ottenere valori di progettazione attraverso tolleranze rigorose (gradi di fit comune: H7/S6, H7/U6).

3. Finitura superficiale

- Ridurre la rugosità (RA ≤ 1,6 μm) sia sulla boccola che sul foro di base per ridurre al minimo le perdite di adattamento della pressa e migliorare l'uniformità dello stress.

4. Metodo di assemblaggio

-

Press Fitting: Richiede una guida precisa, una pressione uniforme, un lubrificante (ad es. Pasta disolfuro di molibdeno) e velocità di pressione controllata.

-

Assemblaggio della differenza di temperatura (consigliato):

- Raccontamento di restringimento: scalda il foro di base.

- Raffansi di espansione: raffreddare la boccola di rame (ad es. Azoto liquido).

- Vantaggi: stress uniforme, danno al montaggio minimo, realizzazione precisa dell'adattamento delle interferenze teoriche.

5. Rafforzare la boccola

-

Aggiornamento del materiale: Utilizzare leghe di rame ad alta resistenza e resistente all'usura (ad es. Bronzo in alluminio QA110-4-4, bronzo stagno QSN7-0.2).

-

Ottimizzazione strutturale:

- Aumentare lo spessore della parete per una maggiore capacità di carico.

- Aggiungere le slot di sollievo da stress in aree non cariche per ridurre la concentrazione di stress locale.

6. lubrificazione e manutenzione

- Garantire la lubrificazione continua ed efficace tra il foro della boccola e l'albero.

- Ispezionare regolarmente il rumore anormale, il aumento della temperatura o la persuasione e affrontare prontamente i problemi.

IV. Conclusione: l'equilibrio è la chiave

L'estensione della durata di servizio delle boccole a piastra di rame non riguarda "il più stretto, meglio è". Invece, implica il bilanciamento: Abbastanza stretto da prevenire allentamento, ma non così stretto da superare i limiti di sollecitazione materiale . Questo richiede:

- Calcolo preciso usando il metodo in cinque fasi

- Correzione fine considerando la rugosità, il metodo di assemblaggio e gli effetti della temperatura

- Produzione meticolosa con tolleranze rigorose e qualità della superficie

- Assemblaggio ottimale, priorità ai metodi di differenza della temperatura

- Selezione ottimizzata dei materiali e progettazione strutturale

- Manutenzione coscienziosa con corretta lubrificazione e ispezione

Per condizioni operative estreme o nuovi progetti, Simulazioni di analisi degli elementi finiti (FEA) E i test di durata fisica di piccoli battiti sono essenziali per verificare il design dell'adattamento delle interferenze. La combinazione della teoria con la pratica garantisce che le boccole a piastra di rame raggiungano una durata più lunga, consentendo un funzionamento delle attrezzature più liscio e affidabile.

Contattaci