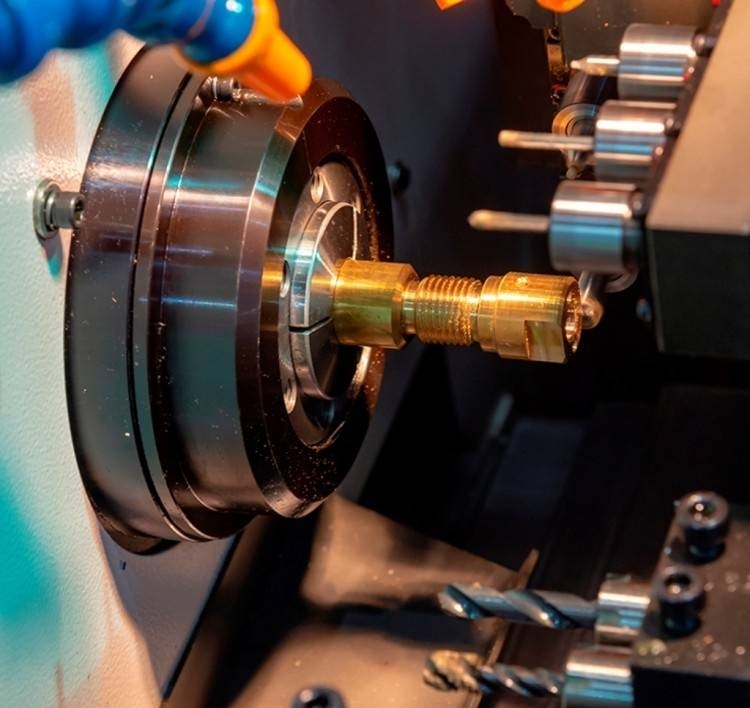

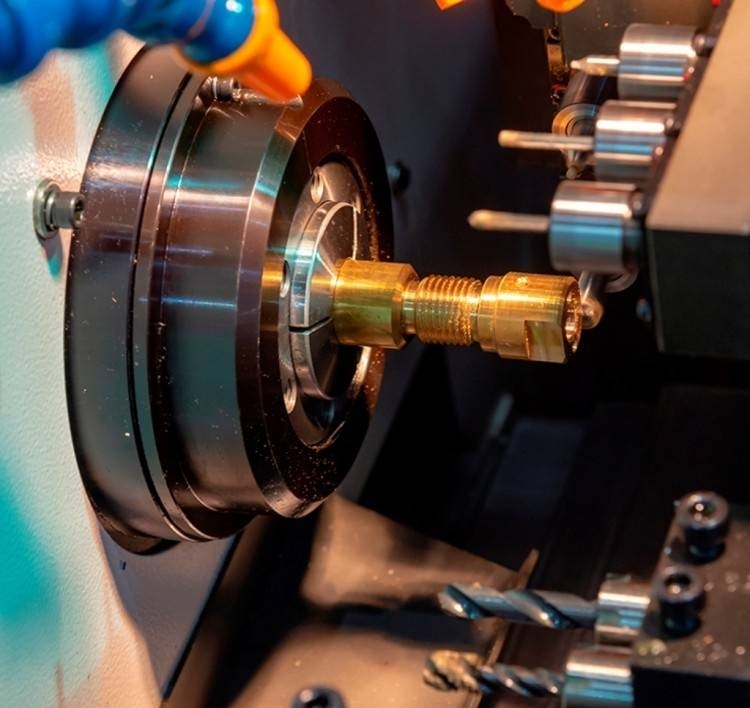

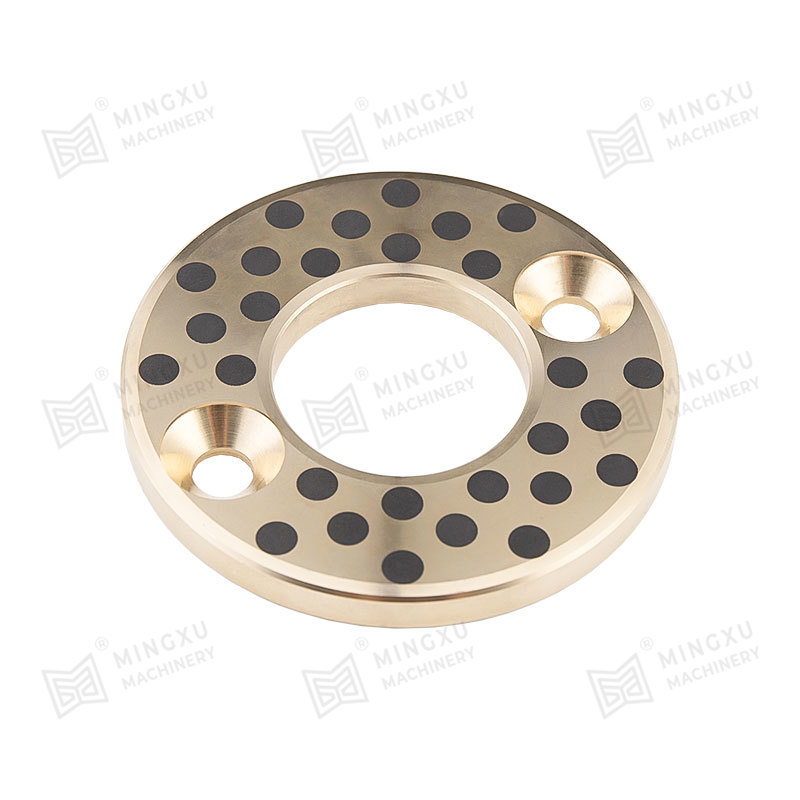

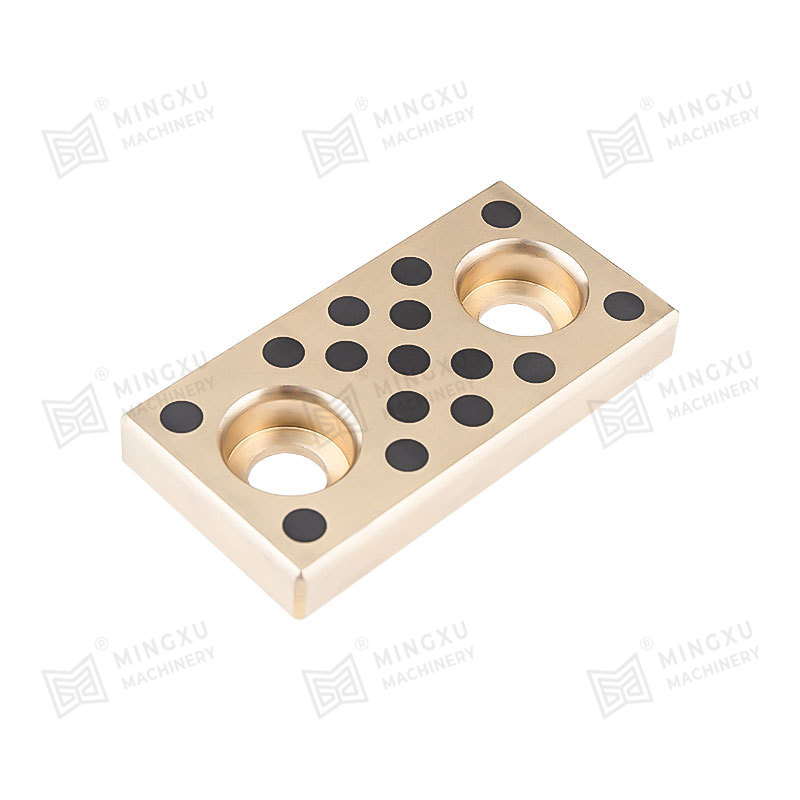

Le leghe di rame sono comunemente usate nella produzione di componenti meccanici grazie alla loro eccellente conducibilità elettrica, conducibilità termica e resistenza alla corrosione. Tuttavia, durante il processo di lavorazione, dovrebbero essere prese le seguenti precauzioni:

1. Caratteristiche del Materiale delle leghe di rame

- Buona conduttività termica : Le leghe di rame hanno un'elevata conduttività termica, che può facilmente trasferire il calore di taglio, portando potenzialmente ad un aumento della temperatura nella zona di taglio e influenzando l'accuratezza della lavorazione e la durata degli utensili.

- Alta tenacia : Le leghe di rame mostrano un'elevata tesi, rendendole inclini alla formazione di bordi edificati durante il taglio, che possono compromettere la qualità della superficie.

- Durezza relativamente bassa : La durezza relativamente bassa delle leghe di rame può comportare la formazione di chip che aderiscono allo strumento, influenzando la qualità della superficie lavorata.

2. Selezione dei parametri di taglio

- Velocità di taglio : La velocità di taglio per le leghe di rame dovrebbe essere selezionata in base alla durezza del materiale e alla potenza della macchina utensile. Generalmente, la velocità di taglio può essere adeguatamente aumentata ma non dovrebbe essere eccessivamente alta per evitare di generare calore di taglio eccessivo.

- Velocità di alimentazione : La velocità di avanzamento non dovrebbe essere troppo grande per prevenire forze di taglio eccessive che potrebbero influire sull'accuratezza della lavorazione e la qualità della superficie.

- Profondità di taglio : La profondità del taglio dovrebbe essere selezionata in base ai requisiti di lavorazione e alla forza dello strumento, evitando profondità eccessive che potrebbero accelerare l'usura degli utensili.

3. Selezione del tool

- Materiale dell'utensile : Quando si possono selezionare le leghe di rame, è possibile selezionare le leghe di rame, gli strumenti in acciaio ad alta velocità o gli strumenti in carburo. Gli strumenti in acciaio ad alta velocità sono adatti per il taglio a bassa velocità, mentre gli strumenti in carburo sono adatti per il taglio ad alta velocità.

- Parametri di geometria dello strumento : L'angolo di rastrello e l'angolo di clearance dello strumento dovrebbero essere adeguatamente aumentati per ridurre le forze di taglio e l'attrito. L'angolo di inclinazione dovrebbe essere adeguatamente ridotto per migliorare la resistenza allo strumento.

- Affilatura degli utensili : Lo strumento dovrebbe essere affilato per garantire un acuto all'avanguardia, riducendo così il taglio del calore e delle forze.

4.Cooling e lubrificazione

- Selezione del refrigerante : Fluidi di taglio a base d'acqua o fluidi di taglio a base di olio possono essere utilizzati durante la lavorazione delle leghe di rame. I fluidi a base d'acqua offrono migliori prestazioni di raffreddamento, mentre i fluidi a base di olio forniscono una migliore lubrificazione.

- Metodo di raffreddamento : Il raffreddamento a spruzzo o il raffreddamento dell'immersione devono essere adottati per garantire un adeguato raffreddamento della zona di taglio.

- Metodo di lubrificazione : Il taglio degli oli o dei fluidi di taglio a pressione estrema deve essere utilizzato per ridurre le forze di taglio e l'attrito, migliorando così la qualità della superficie lavorata.

6. Attrezzatura di machining

- Rigidità della macchina utensile: durante la lavorazione delle leghe di rame, è necessario selezionare una macchina utensile con una buona rigidità per ridurre le vibrazioni di taglio e migliorare l'accuratezza della lavorazione.

- Design del dispositivo: il dispositivo deve essere ragionevolmente progettato per garantire un blocco sicuro del pezzo e prevenire lo spostamento durante la lavorazione.

- Installazione dello strumento: lo strumento deve essere installato in modo sicuro per evitare le vibrazioni durante il taglio.

7. Trattamento per la lavorazione del post

- DEBURDING: le parti in lega di rame lavorate dovrebbero sottoporsi a un debursso per garantire la qualità della superficie e l'accuratezza dell'assemblaggio.

- Pulizia: le parti devono essere pulite dopo la lavorazione per rimuovere fluidi e chip di taglio, prevenendo la corrosione della superficie.

- Prevenzione della ruggine: le parti devono essere trattate per la prevenzione della ruggine per evitare la corrosione durante lo stoccaggio e l'uso.

8. Precauzioni di sicurezza

- Misure protettive: gli operatori dovrebbero indossare attrezzature protettive come occhiali di sicurezza e guanti per prevenire le lesioni da fluidi e chip di taglio.

- Smaltimento dei fluidi di taglio: i fluidi di taglio devono essere adeguatamente eliminati per evitare l'inquinamento ambientale.

- Manutenzione dell'attrezzatura: l'attrezzatura di lavorazione deve essere regolarmente mantenuta e servita per garantire il suo normale funzionamento.

9.com Problemi e soluzioni

- Bordo costruito: una velocità di taglio elevata o una velocità di avanzamento eccessivamente ridotta può portare alla formazione di bordi costruiti. Questo può essere risolto riducendo la velocità di taglio o aumentando la velocità di avanzamento.

- Usura degli utensili: una velocità di taglio eccessivamente elevata o un fluido di taglio insufficiente può accelerare l'usura degli utensili. Questo può essere affrontato riducendo la velocità di taglio o aumentando l'alimentazione del fluido di taglio.

Scarsa qualità della superficie: una selezione impropria di parametri di taglio o scarsa affinamento degli utensili può comportare una scarsa qualità della superficie. Questo può essere migliorato ottimizzando i parametri di taglio o migliorando la qualità dell'affilatura degli strumenti.

Contattaci